スーパーカブのステップ。ご存じのように、鉄パイプにゴムの塊が刺さっているというもので、確かに昔はみんなこんな感じでしたが。

しかし、見た目や接地した際の安全性などから可倒式になっている車両が多くなっていますよね。

ということで導入をしてみます。

方法その1(他車流用)

一つ目は、エンジン回りに共通点が多いモンキー・ゴリラ用のパーツ流用です。

社外品で販売されているもので、割と低価格なので失敗しても懐には優しそう。

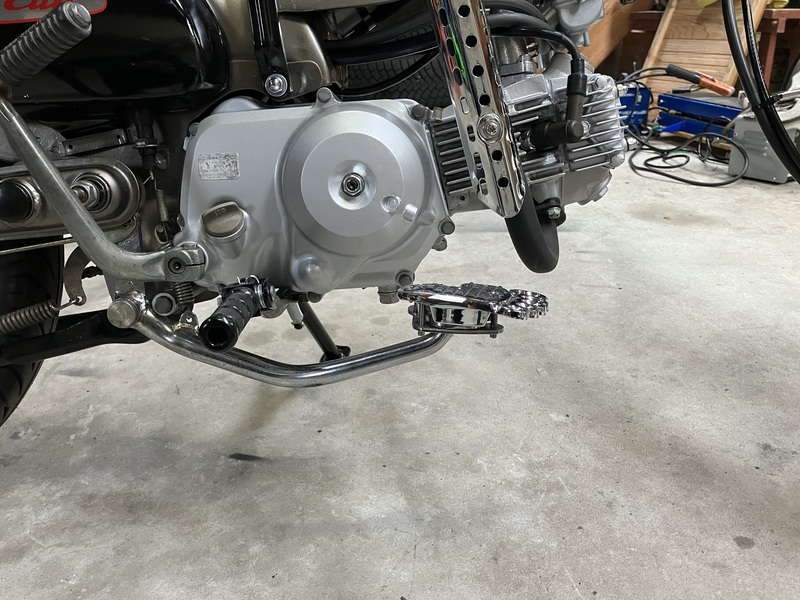

思ったとおりエンジン下部の取付け穴は同じ位置にあるため、ポン付けできます。

ただ、ステップの高さがノーマルより低くなるのと全体的に幅が広くなる感じです。ステップ幅の全体的なバランスが悪い感じ。原因はステップバーの取付け箇所からステップゴムのまでが間延びしているため?

アルミ製のステップペダルが販売されているので交換してみた。全体の幅は少し狭まりいい感じだが、もう一回り太ければ・・・

ステップの高さについては、シフト側はあまり気になりませんがブレーキ側は、ブレーキペダルがステップより上になってしまうのが難点です。

足先をペダルに乗せておくと無意識にブレーキランプを点灯させてしまったり、すねがツリそうになったり。

それからもう一つ大きな問題が・・・

ノーマルマフラーなどエンジン下に配置するマフラーは装着できないのです。

解決法を探る

ペダルの調整だけでは高さを上げることができないので物理的にペダルのストッパー(丸い棒)を加工します。

アルミのスペーサーを被せてストッパーの外径を太くすることでペダルが上に上がるのを阻止します。

写真のペダルの上に見えるのがストッパーです。これにあたってペダルの最上位が決まります。

アルミのカラーを入手(最近はホームセンターでも見かけます)し、内径をヤスリで広げて調整、抜け止め対策として、タップで4ミリのネジを切りイモネジを刺します。

ステップよりやや低い位置にブレーキペダルを下げることに成功です。効き具合とブレーキランプの点灯も確認できました。

これで、すねがツリそうになることも解消です。

そして、ノーマルタイプやキャプトンマフラーも装着できると思います。

方法その2(ノーマルステップ加工)

可倒式ステップ導入のもう一つの方法としては、他にも実践されている方もおられるように、ノーマルを首チョンパして、他車用のステップホルダーを溶接する方法です。

プレートの部分をカットし、慎重に位置合わせをしながら点付けし、確認後は溶接で盛りつけた後ディスクグラインダーで成形し塗装して終わりです。

盛り盛りに溶接しても成型できるから大丈夫。

念のため中古パーツで試しましたが、この方法で行けば一番簡単に済むのかもしれません。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/1fc66185.cf4e2e03.1fc66186.60a34b4d/?me_id=1245077&item_id=10052987&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fauc-ainetshop%2Fcabinet%2Fmonkey%2F349_001.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/45787c30.67766759.45787c31.7515c8e2/?me_id=1390617&item_id=10026457&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Fbfselect%2Fcabinet%2Fhp-1519%2F1m8uw38b0dnkfh63k-0.jpg%3F_ex%3D240x240&s=240x240&t=picttext)

コメント